Ponto de fusão do alumínio revelado: insights surpreendentes de especialistas

Apr 16, 2025

As propriedades únicas do alumínio o tornam um produto essencial em indústrias que vão da aeroespacial à eletrônica. Mas você já se perguntou por que entender o ponto de fusão do alumínio é tão crucial? O ponto de fusão, aproximadamente 660 °C (1220 °F) em sua forma pura, desempenha um papel fundamental na determinação de como o alumínio é usado em diversas aplicações. Seja na fundição, soldagem ou conformação, conhecer essa temperatura ajuda engenheiros e projetistas a tomar decisões informadas sobre a seleção de materiais e técnicas de processamento.

Este artigo visa desmistificar o ponto de fusão do alumínio, esclarecendo conceitos básicos e explorando como diferentes ligas alteram essa propriedade crítica. Aprofundaremos a ciência por trás das mudanças de fase do alumínio e discutiremos como as composições e impurezas da liga podem alterar seu ponto de fusão. Além disso, apresentaremos as melhores práticas para garantir segurança e eficiência ao trabalhar com este metal versátil. Ao final desta leitura, você terá uma compreensão abrangente de por que o ponto de fusão do alumínio é uma consideração fundamental em aplicações industriais e cotidianas.

Ao pensar no ponto de fusão do alumínio, você pode se perguntar: "Por que essa temperatura é tão significativa?". Com aproximadamente 660 °C (1220 °F), o ponto de fusão do alumínio não é apenas um número; é uma porta de entrada para a compreensão do comportamento do metal em diversos processos industriais. Imagine trabalhar com um material que transita perfeitamente do estado sólido para o líquido, abrindo infinitas possibilidades para fabricação e reciclagem.

O ponto de fusão do alumínio é essencial para suas aplicações devido à sua temperatura relativamente baixa em comparação com outros metais, como ferro e cobre. Esse ponto de fusão mais baixo permite um processamento com eficiência energética, tornando o alumínio um produto favorito em indústrias focadas em sustentabilidade e custo-benefício. Por exemplo, na reciclagem, a capacidade do alumínio de derreter em temperaturas mais baixas significa que menos energia é necessária, o que é vantajoso tanto econômica quanto ambientalmente.

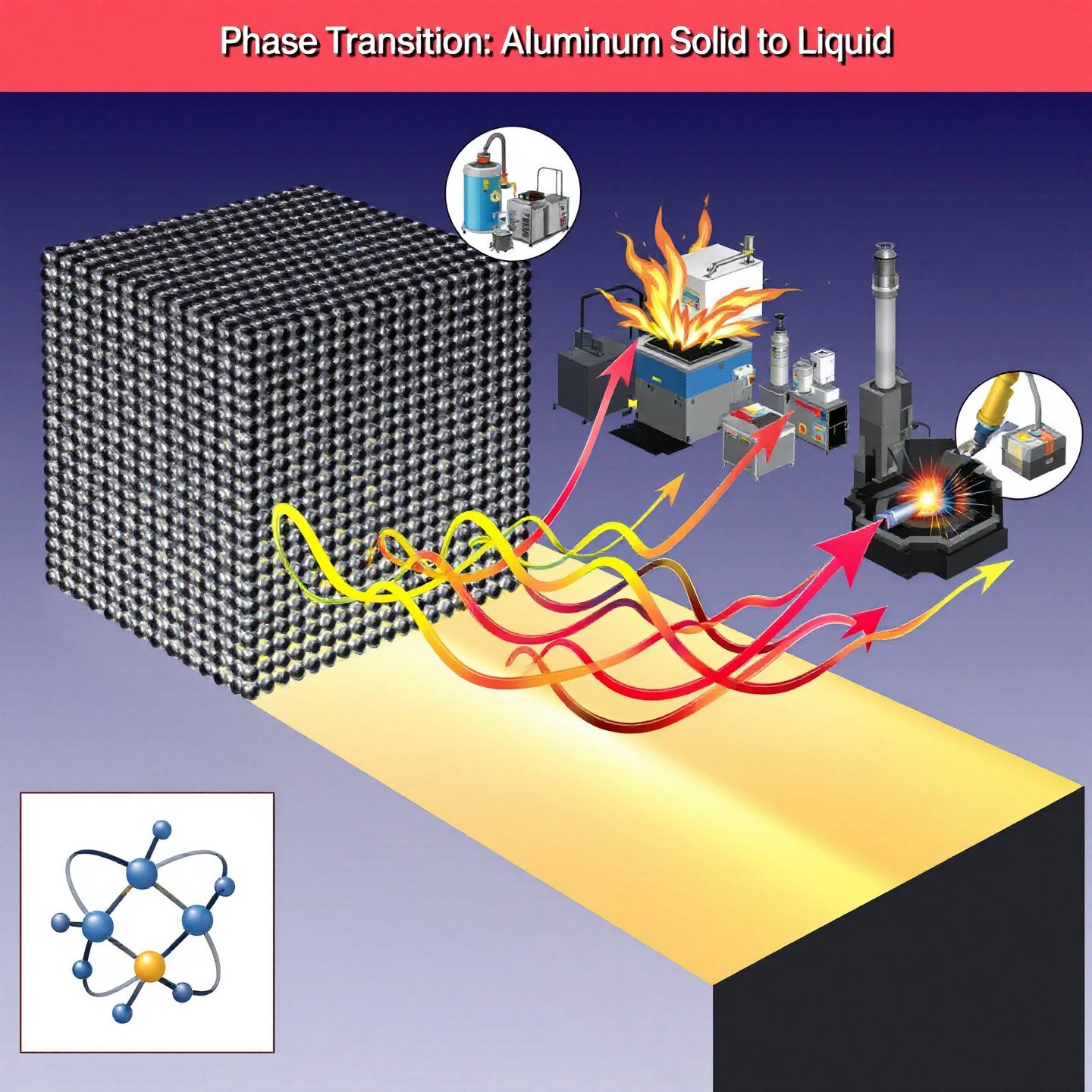

Do ponto de vista metalúrgico, o ponto de fusão é um reflexo da estrutura atômica e das ligações internas do metal. Os átomos do alumínio estão dispostos em uma estrutura cúbica de face centrada, o que contribui para sua combinação única de leveza, resistência e ductilidade. Essa estrutura influencia não apenas seu ponto de fusão, mas também sua capacidade de resistir à corrosão e manter a integridade sob diversas condições.

Compreender esses princípios é crucial para as indústrias que dependem da versatilidade do alumínio. Seja na indústria aeroespacial, onde a redução de peso é fundamental, ou na eletrônica, onde a condutividade térmica é fundamental, o ponto de fusão do alumínio fornece uma base para inovação e eficiência. À medida que exploramos mais a fundo, você notará como essa propriedade fundamental interage com as composições das ligas e outros fatores para adaptar o desempenho do alumínio a aplicações específicas.

Quando se trata de entender o ponto de fusão do alumínio, as unidades de medida — Celsius e Fahrenheit — desempenham um papel crucial. Em contextos científicos, as temperaturas são frequentemente expressas em Celsius, onde o ponto de fusão do alumínio é de aproximadamente 660 °C. No entanto, nos Estados Unidos, Fahrenheit é mais comumente usado, com o alumínio derretendo em torno de 1220 °F. Essa dualidade na medição pode, às vezes, levar a confusões, especialmente ao comparar o alumínio a outros metais.

Para colocar isso em perspectiva, vamos comparar o ponto de fusão do alumínio com o de outros metais comumente usados. Por exemplo, o cobre funde a cerca de 1084 °C (1983 °F), enquanto o ponto de fusão do ferro é significativamente mais alto, variando de 1204 °C a 1538 °C (2200 °F a 2800 °F). Essa comparação destaca o ponto de fusão relativamente baixo do alumínio, o que é vantajoso para processos que exigem menos energia, como reciclagem e fundição.

Mas e em condições extremas? Embora o ponto de fusão seja um fator crítico, o ponto de ebulição do alumínio também é importante em cenários de alta temperatura. O alumínio ferve a aproximadamente 2519 °C (4566 °F). Embora atingir essa temperatura seja incomum em aplicações industriais típicas, compreender os pontos de fusão e ebulição é vital para processos que envolvem exposição térmica significativa, como engenharia aeroespacial ou técnicas avançadas de fabricação.

A compreensão dessas medições não só auxilia na seleção do material certo para uma aplicação específica, como também garante eficiência e segurança em processos que envolvem exposição térmica. À medida que nos aprofundamos nos fatores que influenciam as mudanças de fase do alumínio, você verá como essas referências de temperatura orientam práticas e inovações industriais.

Ao considerar o ponto de fusão do alumínio, é crucial entender que vários fatores podem influenciar essa propriedade aparentemente simples. Imagine que você está trabalhando com alumínio em um ambiente de fundição; a pureza do alumínio, a presença de elementos de liga e a taxa de aquecimento e resfriamento podem alterar drasticamente o comportamento de fusão. Vamos explorar esses fatores com mais detalhes.

Um dos principais fatores que influenciam o ponto de fusão do alumínio é sua composição. O alumínio puro funde a aproximadamente 660 °C (1220 °F), mas quando ligado a elementos como cobre, magnésio ou silício, o ponto de fusão pode mudar. Por exemplo, a adição de cobre pode diminuir o ponto de fusão, aumentando a resistência e a dureza do material. No entanto, impurezas como ferro ou silício também podem diminuir o ponto de fusão, afetando a ductilidade e a resistência à corrosão do alumínio. (fonte)

Outro fator crítico é a taxa de aquecimento ou resfriamento do alumínio. O aquecimento rápido pode não permitir que o metal atinja uma temperatura uniforme, levando a uma fusão irregular e potenciais fragilidades estruturais. Por outro lado, o resfriamento controlado, como observado em processos como o recozimento, pode ajudar a obter uma estrutura de grão desejável, aprimorando as propriedades mecânicas do produto final. Isso é particularmente importante em aplicações onde precisão e resistência são primordiais.

O ambiente em que o alumínio é processado também desempenha um papel significativo. Na fundição, por exemplo, o tipo de forno utilizado, a temperatura ambiente e até mesmo a umidade podem afetar a forma como o alumínio funde e solidifica. Fornos de alta temperatura são normalmente empregados para garantir que o metal atinja seu ponto de fusão uniformemente, permitindo uma qualidade consistente no produto fundido final. Além disso, a presença de oxigênio pode levar à oxidação, que não só afeta a fusão, mas também pode comprometer a integridade do alumínio.

Compreender esses fatores é essencial para quem trabalha com alumínio, pois eles podem impactar significativamente a eficiência e a segurança dos processos industriais. Ao considerar essas variáveis, você pode otimizar as propriedades do alumínio para aplicações específicas, garantindo que o material tenha o desempenho esperado em diversas condições. À medida que avançamos, nos aprofundaremos em como ligas específicas, como o alumínio 6061 e 7075, são influenciadas por esses fatores, fornecendo insights sobre seus comportamentos de fusão únicos.

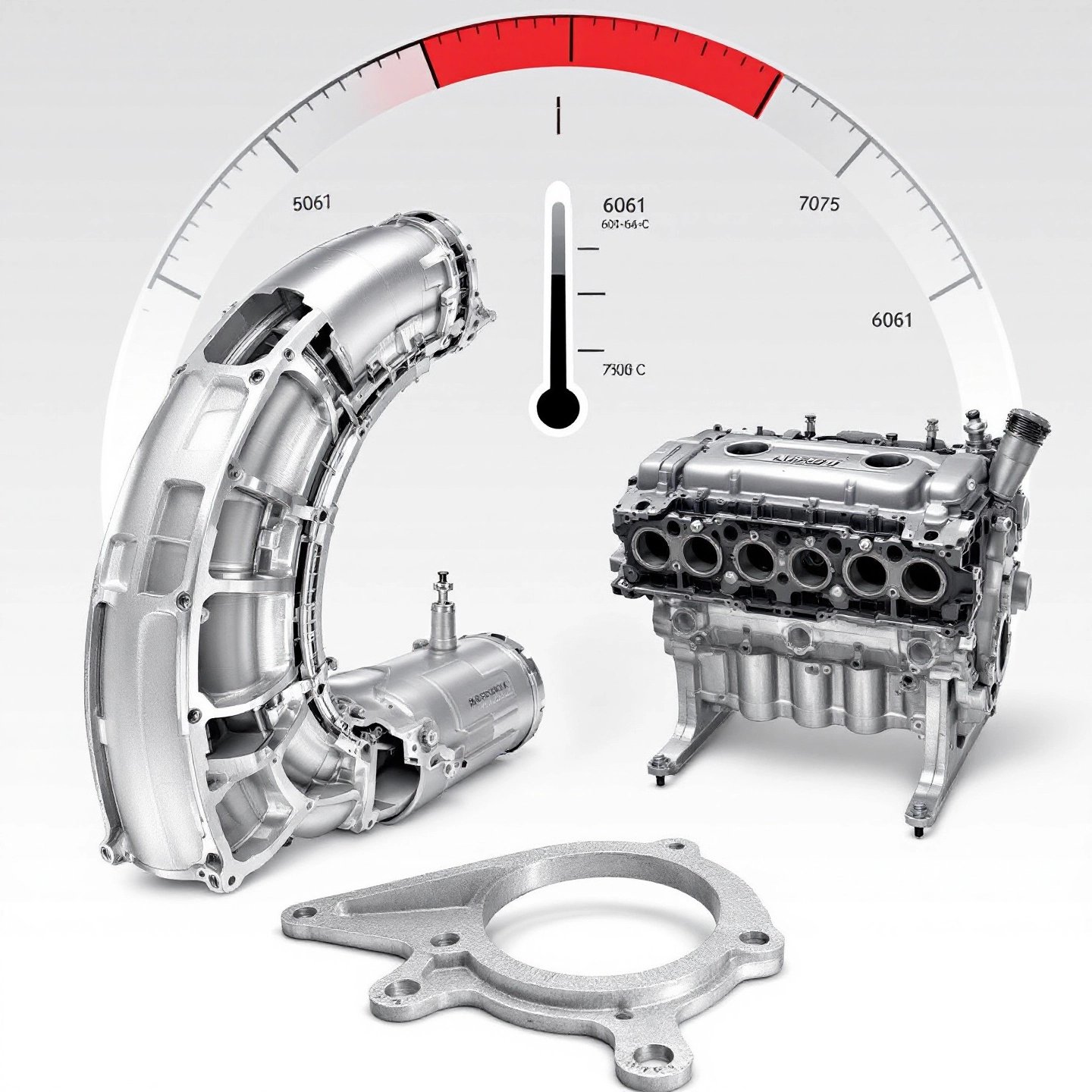

Quando se trata de compreender o ponto de fusão de ligas de alumínio, duas das ligas mais comumente discutidas são 6061 e 7075. Essas ligas são amplamente utilizadas em diversos setores devido às suas propriedades e características de desempenho únicas. Mas como seus pontos de fusão se comparam e por que isso importa?

O ponto de fusão do alumínio 6061 varia tipicamente de 582 °C a 652 °C (1080 °F a 1205 °F). Essa faixa é influenciada pela composição da liga, que inclui elementos como magnésio e silício. Esses elementos não apenas aumentam a resistência mecânica e a resistência à corrosão da liga, mas também afetam seu comportamento de fusão. Por exemplo, a presença de magnésio pode reduzir ligeiramente o ponto de fusão, melhorando as propriedades mecânicas. O revenimento T6, um processo de tratamento térmico, otimiza ainda mais a resistência da liga sem alterar significativamente sua faixa de fusão. (fonte)

Em contraste, o ponto de fusão do alumínio 7075 varia de 477 °C a 635 °C (890 °F a 1175 °F). Esta liga é conhecida por sua alta resistência, tornando-a ideal para aplicações que exigem componentes estruturais robustos. A adição de zinco e cobre ao alumínio 7075 aumenta sua resistência, mas também influencia sua faixa de fusão. A têmpera T6, semelhante à do 6061, melhora o desempenho da liga, otimizando sua dureza e resistência à corrosão sob tensão. (fonte)

As ligas de alumínio 6061 e 7075 demonstram como elementos de liga específicos e processos de têmpera podem alterar sutilmente os pontos de fusão. Essas modificações são cruciais para adaptar as ligas a aplicações específicas, seja nos setores aeroespacial, automotivo ou de construção. Compreender essas nuances permite que os fabricantes selecionem a liga certa para suas necessidades, garantindo desempenho e segurança ideais.

À medida que continuamos, exploraremos uma gama mais ampla de ligas de alumínio, investigando como suas composições exclusivas influenciam ainda mais o comportamento de fusão e as propriedades mecânicas.

Ao pensar no ponto de fusão das ligas de alumínio, é essencial entender que essas ligas oferecem uma gama diversificada de propriedades além daquelas do alumínio puro. Engenheiros e fabricantes frequentemente escolhem ligas de alumínio específicas para atingir as características desejadas, como maior resistência, resistência à corrosão ou estabilidade térmica. Mas como essas escolhas afetam o ponto de fusão das ligas de alumínio?

As ligas de alumínio são categorizadas em diferentes famílias, cada uma com propriedades únicas. As séries 5xxx, 6xxx e 7xxx estão entre as mais notáveis. Essas séries se distinguem por seus principais elementos de liga, que influenciam significativamente seus pontos de fusão e propriedades mecânicas.

O ponto de fusão das ligas de alumínio não é um número fixo, mas sim uma faixa que depende dos elementos de liga específicos e de suas concentrações. Por exemplo, a presença de cobre na série 2xxx pode reduzir o ponto de fusão, aumentando a resistência e a dureza. Da mesma forma, o silício na série 4xxx pode reduzir o ponto de fusão, tornando essas ligas adequadas para aplicações de soldagem e brasagem.

A composição de cada liga é cuidadosamente selecionada para adaptar suas propriedades a aplicações específicas. Por exemplo, a série 3xxx, com manganês como principal elemento de liga, oferece boa resistência à corrosão e resistência moderada, tornando-a adequada para latas de bebidas e equipamentos químicos.

Compreender o ponto de fusão das ligas de alumínio é crucial para que os fabricantes garantam que o material selecionado tenha um desempenho confiável nas condições esperadas. Por exemplo, o uso de uma liga da série 7xxx em um ambiente com temperaturas que excedem sua faixa de fusão pode levar à falha estrutural. Portanto, o conhecimento do comportamento de fusão dessas ligas é vital para o projeto de componentes que atendam aos padrões de segurança e desempenho.

À medida que continuamos a explorar o mundo das ligas de alumínio, fica claro que cada composição oferece benefícios e desafios únicos. Ao compreender essas nuances, os engenheiros podem tomar decisões informadas que otimizam o uso do alumínio em diversas aplicações industriais. Na próxima seção, abordaremos os produtos do dia a dia e como suas formulações específicas de alumínio impactam seus pontos de fusão.

No nosso dia a dia, o alumínio é um material onipresente, encontrado em produtos que vão desde papel-alumínio até latas de bebidas. Mas você já se perguntou sobre o ponto de fusão desses itens do dia a dia, como papel-alumínio e latas? Entender seus pontos de fusão pode ser surpreendentemente esclarecedor, especialmente se você é um entusiasta do "faça você mesmo" ou tem curiosidade sobre reciclagem.

O papel-alumínio, um item básico na maioria das cozinhas, tem o mesmo ponto de fusão do alumínio puro, aproximadamente 660 °C (1220 °F). Isso ocorre porque o papel-alumínio é feito de alumínio relativamente puro e sua espessura não afeta seu ponto de fusão. No entanto, em situações práticas, você notará que o papel-alumínio não derrete em um forno doméstico comum, que normalmente não ultrapassa 260 °C (500 °F). Essa propriedade o torna ideal para aplicações de cozimento e panificação, onde pode suportar altas temperaturas sem derreter. (fonte)

Latas de alumínio, por outro lado, são um pouco mais complexas. Embora também derretam em torno de 660 °C (1220 °F), a presença de uma fina camada de plástico e outros aditivos pode influenciar seu comportamento de derretimento. Esses revestimentos são frequentemente usados para evitar a corrosão da lata e proteger seu conteúdo. Ao reciclar latas de alumínio, esses revestimentos queimam, permitindo que o alumínio seja derretido e reutilizado. Esse processo é energeticamente eficiente, utilizando apenas cerca de 5% da energia necessária para produzir novo alumínio a partir do minério bruto. Portanto, a reciclagem de latas de alumínio não é apenas ecologicamente correta, mas também economicamente vantajosa. (fonte)

Considerando esses itens do dia a dia, você pode perceber como o ponto de fusão do alumínio desempenha um papel crucial tanto na sua funcionalidade quanto na sua reciclabilidade. Seja fazendo artesanato em casa ou participando de projetos de reciclagem, compreender esses pontos de fusão pode ajudá-lo a tomar decisões informadas sobre como manusear e reaproveitar. produtos de alumínio. À medida que avançamos, exploraremos aplicações mais especializadas do alumínio, fornecendo mais insights sobre o papel desse metal versátil em nossa vida diária.

Quando se trata de especialização aplicações de alumínioCompreender o ponto de fusão do alumínio fundido e do bronze-alumínio é crucial para alcançar os resultados desejados na fabricação e no desempenho do produto. Esses metais são frequentemente utilizados em contextos onde propriedades mecânicas específicas são necessárias, e seus pontos de fusão desempenham um papel fundamental na determinação de sua adequação para diversas aplicações.

O alumínio fundido geralmente funde em uma faixa de temperatura de 570 °C a 660 °C (1058 °F a 1220 °F). Essa faixa é influenciada pelos elementos de liga presentes, que são projetados para aprimorar propriedades específicas, como resistência, ductilidade e resistência à corrosão. O alumínio fundido é predominante nas indústrias automotiva e aeroespacial, onde a redução de peso é crucial, mas a manutenção da integridade estrutural é inegociável. O ponto de fusão relativamente baixo do alumínio fundido permite processos de fundição com eficiência energética, tornando-o uma opção econômica para produção em larga escala. (fonte)

O bronze-alumínio, por outro lado, tem um ponto de fusão mais alto, tipicamente variando de 1027 °C a 1038 °C (1881 °F a 1900 °F). Esta liga é conhecida por sua excepcional resistência à corrosão e resistência à tração, especialmente em ambientes marítimos. A adição de alumínio ao bronze aumenta sua dureza e resistência à tração, mantendo um ponto de fusão relativamente alto, tornando-o ideal para aplicações que exigem durabilidade e resistência ao desgaste. O bronze-alumínio é frequentemente usado em ferragens, buchas e rolamentos marítimos, onde sua capacidade de suportar condições adversas é inestimável. (fonte)

Na Sunmay Aluminum, nossa experiência na elaboração ligas de alumínio de alta qualidade é construída sobre uma base de precisão e inovação. Com prensas de extrusão de última geração e instalações avançadas de trefilação, garantimos que nossos produtos atendam aos rigorosos padrões exigidos por indústrias em todo o mundo. Nosso compromisso com a excelência se reflete em nossa abrangente gama de tratamentos de superfície, incluindo anodização e revestimento em pó, que aprimoram tanto o apelo estético quanto a durabilidade de nossos produtos. Ao nos concentrarmos nas necessidades específicas de nossos clientes, oferecemos soluções que não apenas atendem, mas superam as expectativas, garantindo que nossos produtos de alumínio tenham o desempenho ideal nas aplicações pretendidas. Para mais informações, visite Sunmay Alumínio.

Compreender os pontos de fusão do alumínio fundido e do bronze-alumínio é essencial para selecionar os materiais certos para aplicações específicas. À medida que continuamos a explorar o mundo do alumínio, esses insights proporcionam uma compreensão mais profunda da versatilidade do metal e das inovações que impulsionam seu uso em diversos setores.

Ao lidar com o ponto de fusão do alumínio, a segurança é primordial. As altas temperaturas envolvidas na fusão do alumínio exigem protocolos de segurança rigorosos para proteger os trabalhadores e as instalações. Vamos nos aprofundar nos aspectos críticos da segurança, com foco em equipamentos de proteção individual (EPI), ventilação adequada e ferramentas de monitoramento de temperatura.

Garantir a segurança do trabalhador começa com a seleção do EPI adequado. De acordo com O Grupo SchaeferAs roupas de proteção devem ser resistentes à ignição e ao calor. Os trabalhadores devem usar óculos de segurança industrial com proteção lateral, luvas resistentes ao calor e roupas antichamas para evitar ferimentos por respingos de metal fundido. Botas de segurança sem cadarço são recomendadas para evitar a captura de metal fundido e podem ser rapidamente removidas em emergências.

Manter a ventilação adequada nas operações de fusão é essencial para evitar o acúmulo de gases nocivos e reduzir o risco de estresse térmico. As instalações devem ser equipadas com sistemas de exaustão para remover os vapores e manter a qualidade do ar. Além disso, o uso de ferramentas de monitoramento de temperatura garante que o alumínio seja fundido em temperaturas ideais, evitando superaquecimento e oxidação. Verificações e manutenção regulares desses sistemas são cruciais para garantir sua eficácia.

A oxidação é um desafio comum durante a fusão do alumínio. Para minimizar as perdas por oxidação, a Machine4Aluminium sugere reduzir a área da poça de fusão e acelerar o processo de aquecimento. Isso pode ser alcançado utilizando fornos de alta eficiência e controlando a temperatura do forno para evitar calor excessivo. A aplicação de fluxo na superfície também pode ajudar a reduzir a oxidação, criando uma barreira protetora.

Ao implementar essas medidas de segurança e melhores práticas, as indústrias podem garantir que suas operações de fusão de alumínio sejam não apenas eficientes, mas também seguras para os trabalhadores e o meio ambiente. Ao concluirmos nossa exploração das propriedades de fusão do alumínio, fica claro que compreender e respeitar esses protocolos de segurança é tão crucial quanto os próprios princípios metalúrgicos.

Compreender o ponto de fusão do alumínio é mais do que um mero detalhe técnico — é um pilar fundamental para processos eficientes de fabricação, prototipagem e reciclagem. O ponto de fusão, aproximadamente 660 °C (1220 °F) para o alumínio puro, serve como referência para as indústrias que dependem deste metal versátil. Ao conhecer esta temperatura crítica, os fabricantes podem otimizar processos, reduzir o consumo de energia e melhorar a qualidade do produto.

Na prototipagem, a capacidade de prever como o alumínio se comportará sob o calor permite que os engenheiros projetem componentes inovadores e confiáveis. Essa previsão é crucial em setores como o aeroespacial e o automotivo, onde precisão e desempenho são inegociáveis. Da mesma forma, na reciclagem, compreender o ponto de fusão do alumínio facilita a recuperação eficiente desse valioso recurso, contribuindo para práticas sustentáveis e redução de custos.

Além disso, a seleção da liga de alumínio correta é fundamental. Cada liga, de 6061 a 7075, oferece vantagens distintas, adaptadas a aplicações específicas. A escolha criteriosa da composição da liga pode resultar em maior resistência, resistência à corrosão e propriedades térmicas, garantindo que o produto final atenda às especificações desejadas. Este processo de seleção ressalta a importância da expertise metalúrgica e do planejamento estratégico para alcançar os melhores resultados.

Concluindo, o ponto de fusão do alumínio é um fator vital que influencia uma ampla gama de aplicações industriais. Ao aproveitar esse conhecimento, as indústrias podem aproveitar todo o potencial do alumínio, impulsionando a inovação e a eficiência em suas operações. Ao considerar seu próximo projeto, lembre-se de que a compreensão e a aplicação corretas das propriedades de fusão do alumínio podem ser a chave para alcançar desempenho e sustentabilidade excepcionais.

O alumínio é difícil de fundir devido à sua rápida oxidação em altas temperaturas, formando uma camada protetora de óxido de alumínio. Essa camada tem um ponto de fusão alto, o que complica o processo de fusão sem equipamentos e técnicas adequados.

Um fogão a gás pode atingir o ponto de fusão do alumínio, aproximadamente 660 °C (1220 °F), mas requer um recipiente resistente ao calor e ventilação adequada para evitar vapores tóxicos.

Elementos de liga como magnésio, silício e zinco podem alterar o ponto de fusão do alumínio, melhorando propriedades como resistência e resistência à corrosão, mas podem diminuir ou aumentar o ponto de fusão dependendo da composição.

As ligas de alumínio geralmente apresentam uma faixa de ponto de fusão devido aos elementos adicionados. Por exemplo, as ligas 6061 e 7075 têm pontos de fusão mais baixos do que o alumínio puro, oferecendo propriedades personalizadas para aplicações específicas.

Use equipamento de proteção individual, garanta ventilação adequada e empregue ferramentas de monitoramento de temperatura para evitar acidentes e controlar a oxidação durante a fusão do alumínio.

Whatsapp : +8617366266559

E-mail : sales@sunmayalu.com

Telefone : +86 -17366266559

Hi! Click one of our members below to chat on