Nos setores de construção e fabricação em rápido desenvolvimento de hoje, Perfis industriais de alumínio, conhecidos por suas propriedades leves e de alta resistência, tornaram-se os principais facilitadores de transformação e atualização em vários setores. Particularmente na China, o setor imobiliário em expansão e a mercadoria acelerada levaram a um crescimento explosivo na demanda por moldes e modelos de perfil de alumínio industrial. Essa tendência não apenas impulsionou a inovação nas tecnologias de produção de perfil de alumínio, mas também aumentou a fasquia para o design e a fabricação de moldes.

À medida que a indústria da construção se move em direção à industrialização, automação e sustentabilidade, o desenvolvimento tecnológico de moldes de perfil de alumínio está enfrentando oportunidades e desafios sem precedentes.

Este artigo se concentrará em modelos de perfil de alumínio industrial 7050 e tecnologias de mofo, explorando suas características técnicas, desafios e caminhos inovadores. Ele incorporará tópicos de tendências, como fabricação inteligente, produção verde e novas aplicações de materiais, fornecendo uma referência valiosa para inovação tecnológica no setor. Por meio de uma análise completa desses aspectos, este artigo tem como objetivo ajudar as empresas a aproveitar as tendências de desenvolvimento da indústria, impulsionar os avanços da tecnologia de moldes e elevar o padrão geral da indústria.

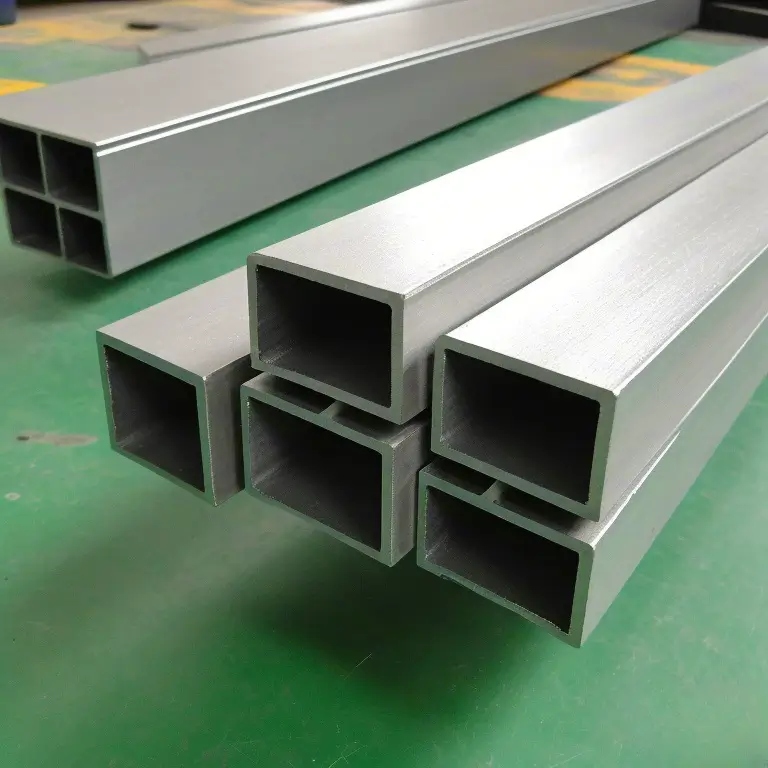

Os modelos de perfil de alumínio industrial são usados em uma ampla gama de aplicações, como modelos de construção e estruturas de equipamentos de automação. Esses perfis exibem uma variedade de formas, tamanhos e configurações. Essa característica exige um alto grau de flexibilidade no design do molde para acomodar as diversas especificações, estruturas e formas, garantindo que a formação de tolerâncias de precisão e dimensional atenda a padrões extremamente altos. Os designers de mofo devem entender completamente os requisitos do cliente e criar moldes adaptados aos perfis específicos, otimizando e ajustando conforme necessário.

No processo de design, tecnologias modernas de design, como simulação numérica e análise de elementos finitos, são empregados para otimizar as estruturas de molde, garantindo extrusão precisa e formação em cada ciclo, atendendo às demandas dos clientes. Por exemplo, na produção de perfis de alumínio para grandes modelos de construção, garantir a força e a estabilidade dos perfis após o uso prolongado é uma tarefa central do design do molde. Para atender a essa demanda complexa e em constante mudança, o design do molde deve não apenas controlar as dimensões com precisão, mas também garantir o balanço do fluxo e o fluxo de metal, garantindo a produção de perfil de alumínio suave.

À medida que a industrialização da construção avança, a produção de modelos em larga escala e de alta eficiência se tornou um consenso no setor. Os moldes, como os principais componentes do processo de produção, influenciam diretamente os custos e a eficiência da produção. Com a expansão das escalas de produção, o ciclo de substituição do molde diminuiu. As alterações frequentes de molde não apenas aumentam os custos, mas também afetam os cronogramas de produção. Portanto, melhorar a vida útil do molde e reduzir a frequência de reposição é essencial para diminuir os custos e aumentar a capacidade.

A seleção de materiais de mofo e técnicas de processamento se torna crucial a esse respeito. Os materiais de molde de alto desempenho que mantêm a estabilidade sob altas temperaturas e pressões podem efetivamente prolongar a vida útil do molde. Por exemplo, o uso de materiais de resistência ao desgaste e alta estabilidade térmica como o aço da ferramenta H13 pode melhorar significativamente a durabilidade do molde. Além disso, a implementação de sistemas de monitoramento inteligente que rastreia o desgaste do molde em tempo real pode prever a vida útil do molde, reduzindo bastante o tempo de inatividade e aumentando a eficiência da produção.

No design de moldes de fluxo largo, manter a lacuna plana e a precisão dimensional de modelos de perfil de grande porte se torna um desafio-chave. Particularmente em casos extremos em que a relação largura / espessura excede 100, garantir a distribuição uniforme de metal fundido e evitar defeitos de formação é uma dificuldade significativa enfrentada pelos designers de mofo. Para garantir o fluxo uniforme da liga de alumínio, evitando bolhas e defeitos da superfície causados pelo fluxo de metal irregular, os designers devem calcular com precisão as dimensões do desviador e garantir que a largura e a forma dos canais de fluxo sejam adequados.

Além do design do canal de fluxo, o sistema de resfriamento do molde é outro aspecto crítico do design do molde de fluxo amplo. Ao projetar com precisão passagens de resfriamento, os moldes podem manter condições ideais de temperatura durante a operação, evitando a instabilidade no fluxo de metal ou os danos causados pelo molde devido ao calor excessivo. Portanto, o layout eficaz do canal de refrigeração, a seleção de fluidos de resfriamento apropriados e a melhoria da eficiência do sistema de refrigeração são essenciais para resolver esse problema.

À medida que os perfis semi-seguidos encontram aumento da aplicação em campos como modelos de construção e aeroespacial, o design do molde enfrenta novos desafios. Especialmente para perfis com uma taxa de nervura de espessura maior que 5, os moldes devem não apenas garantir a formação de qualidade, mas também possuir força e estabilidade suficientes para evitar deformação ou rachaduras durante a produção. Para superar essas dificuldades técnicas, os designers devem adotar técnicas avançadas de processamento, como corte a laser e moagem de alta precisão, para obter formas mais complexas.

Além disso, a escolha dos materiais de mofo deve considerar as necessidades específicas dos perfis semi-seguidos. Por exemplo, materiais compostos ou compósitos à base de cerâmica, com rigidez superior e resistência ao calor, podem efetivamente aumentar o desempenho do molde. A aplicação desses novos materiais garante que os moldes mantenham uma longa vida útil em ambientes de trabalho de alta resistência e minimize a deformação durante a produção.

Devido aos requisitos estritos para acabamento superficial, precisão dimensional e precisão geométrica em modelos de perfil de alumínio industrial, a fabricação de moldes deve utilizar aços de molde de alta qualidade e processos rigorosos de tratamento térmico. Aços de ferramentas, como H13 e P20, conhecidos por sua excelente estabilidade térmica, resistência ao desgaste e resistência, são preferidos. Além disso, o uso da tecnologia de usinagem de precisão CNC garante que todos os detalhes do molde atendam às especificações do projeto, reduzindo o erro humano e aprimorando o desempenho geral do molde.

Além disso, o processo de tratamento térmico é crucial para melhorar o desempenho do molde. Ao controlar com precisão a temperatura e o tempo, a dureza e a tenacidade dos aços de mofo podem ser otimizados para prolongar a vida útil do mofo. Por exemplo, processos avançados, como tratamento térmico de vácuo e nitretação, podem melhorar efetivamente a resistência ao desgaste do molde e a resistência à corrosão, reduzindo o desgaste do molde durante a produção.

Sob a iniciativa "Made in China 2025", a fabricação inteligente se tornou uma força motriz para a transformação industrial. Na produção de moldes de perfil de alumínio industrial, a introdução de tecnologias inteligentes de fabricação, como linhas de produção automatizadas, usinagem assistida por robótica e monitoramento da IoT, pode melhorar significativamente a eficiência da produção, reduzir os custos de mão-de-obra e aumentar a qualidade e a consistência do produto.

Ao usar sistemas inteligentes de gerenciamento de moldes, os fabricantes podem automatizar o monitoramento de processos e a coleta de dados, rastreando o progresso da produção de moldes, o status da qualidade e as condições do equipamento em tempo real. A combinação de análise de big data permite a identificação oportuna de possíveis problemas de produção, reduzindo os riscos de danos de inatividade e moldes. Além disso, a fabricação inteligente pode aproveitar a tecnologia de simulação virtual para realizar testes de molde antes da produção, prevendo possíveis problemas e minimizando erros e desperdício na produção real.

Diante das mudanças climáticas globais e restrições de recursos, a produção verde se tornou uma responsabilidade inevitável para todas as indústrias. No campo da fabricação industrial de moldes de perfil de alumínio, a promoção do design verde, materiais verdes e processos verdes, reduzindo o consumo de energia e as emissões de resíduos, é essencial para alcançar o desenvolvimento sustentável.

Para implementar a produção verde, as empresas precisam se concentrar em várias áreas: primeiro, otimizando os projetos de moldes para minimizar o desperdício de materiais; Segundo, usando aços de mofo ecológicos para reduzir as emissões nocivas; e terceiro, implementando a remanufatura e a reciclagem do molde para maximizar a utilização de recursos. Por exemplo, o uso de equipamentos e processos de baixa energia e alta eficiência na produção de moldes pode reduzir significativamente o consumo de energia.

Com o rápido desenvolvimento da ciência dos materiais, novos materiais de alto desempenho estão emergentes continuamente, fornecendo novas possibilidades para o design e a fabricação de industriais Moldes de perfil de alumínio. Por exemplo, materiais compostos à base de cerâmica, com alta dureza, resistência ao desgaste e desempenho térmico, estão sendo cada vez mais usados na indústria de moldes. Comparados aos moldes de aço tradicionais, os moldes de cerâmica apresentam desempenho superior em condições de alta temperatura e alta pressão, tornando-os particularmente adequados para a produção de grandes perfis de alumínio.

Além disso, a tecnologia de impressão 3D também encontrou seu caminho para a fabricação de moldes, permitindo prototipagem rápida e projetos otimizados que reduzem o tempo e os custos associados aos processos tradicionais de fabricação de moldes. Com a impressão 3D, os fabricantes de moldes podem produzir rapidamente moldes complexos para tentativa e ajuste, reduzindo significativamente os ciclos de P&D e melhorando a flexibilidade da produção.

Com o crescimento contínuo da demanda por perfis industriais de alumínio e a intensificação da concorrência do mercado, a inovação tecnológica na fabricação de moldes será um fator-chave para as empresas sustentarem o desenvolvimento a longo prazo. No futuro, o design e a fabricação de moldes evoluirão para direções mais eficientes, ecológicas e inteligentes. A fabricação inteligente e a produção verde se tornarão as tendências dominantes na indústria, levando a tecnologia de molde de perfil de alumínio industrial a um salto qualitativo.

Ao mesmo tempo, a inovação em materiais de mofo e a aplicação de tecnologias avançadas de fabricação, como a impressão 3D, fornecerão mais possibilidades para o design de moldes, oferecendo avanços que permitem que as empresas melhorem a eficiência da produção, reduzam os custos e aprimorem a qualidade do produto. À medida que as empresas buscam inovação tecnológica, elas também devem acompanhar os tempos, melhorando continuamente seus sistemas de fabricação de molde para garantir uma vantagem competitiva no mercado.

Para empresas envolvidas na fabricação de moldes de perfil de alumínio industrial, com foco na inovação tecnológica, no aumento da automação da produção, a adoção da produção verde e a utilização sabiamente novos materiais será o caminho a seguir. Empresas gostam Sunmayalu.com estão liderando o caminho nessas áreas, integrando tecnologias avançadas de fabricação e práticas sustentáveis em seu processo de produção de molde. Ao fortalecer a pesquisa e o desenvolvimento e expandir o alcance do mercado, a indústria de moldes de perfil de alumínio alcançará maiores avanços e sucesso na competição global de fabricação.

Whatsapp : +8617366266559

E-mail : sales@sunmayalu.com

Telefone : +86 -17366266559

Hi! Click one of our members below to chat on